據IDC全球半導體行業報告,預計2025年全球半導體收入將達到8000億美元,較2024年的6800億美元同比增長17.6%。

為了追求更高性能、更低功耗和更小尺寸,先進封裝已進入了3D堆疊封裝時代。芯片被像高樓一樣堆疊起來,內部的連接點(如硅通孔TSV、微凸點μBump)完全被遮擋。能夠“透視”這些多層結構并進行無損檢測的成熟技術——X射線。

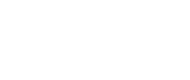

開放式X射線源(以下簡稱“開管射線源”)具有焦點尺寸小、放大倍率高、成像效果好的特點,主要應用于高精密工業檢測。納米級開管射線源通過控制電子束,觀察芯片內部深層缺陷,成為支撐半導體制造業繼續向更小、更復雜、更集成方向發展的關鍵質控工具。

每一支成功的開管射線源,都代表了在材料科學、真空物理、電子光學、精密機械和自動控制等多個學科領域**技術的融合與突破。全球能獨立研發和生產高性能納米級開放式X射線源的公司屈指可數,日聯科技攻克技術難點,成功研制出首款國產納米級開管射線源。

日聯科技UNOS系列160kV開放式射線源具備:

超高分辨率(0.8μm)、高穿透性(**管電壓160kV)、數字化控制(高效智能)

針對半導體行業,解決晶圓凸塊 (Wafer Bump)、2.5D/3D 封裝、MEMS 制造、焊點連接等缺陷的高精度檢測難題。

焦點更小、功率更大、視野更廣

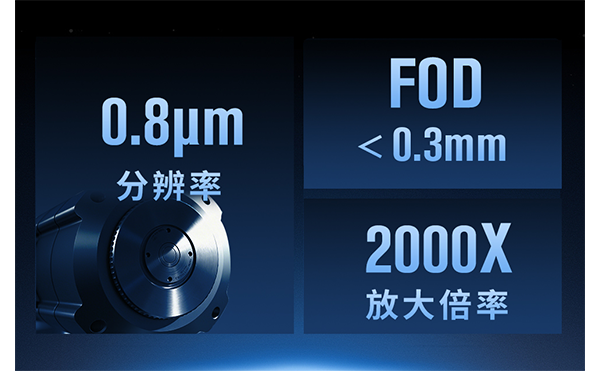

超高分辨率 超級放大

隨著電子半導體物理尺寸不斷縮小,三維空間的檢測需求也在持續滲透,混合鍵合(Hybrid Bonding)缺陷尺寸已進入納米量級。

日聯科技自2012年就成立了基礎研發團隊,十年如一日,通過上千次實驗、工藝調整,完成極其精密的電子光學系統搭建。

通過全自主研發的高精度恒流電源為磁透鏡和合軸線圈供電,有效控制電子束,成像效果好。

0.8μm分辨率、FOD<0.3mm、2000X放大倍率

滿足更小尺寸、更高密度樣品的缺陷檢測需求(如:分析晶圓凸起橋接、Wafer內部異物雜質,識別堆疊芯片間的冷焊、HIP、錯位,檢查元件對齊和焊料空洞等情況)。

超高穿透力 穩定輸出

由于終端設備小型化、低功耗要求,傳統功率難以穿透芯片多層堆疊結構(如硅襯底、金屬層、介電層等)觀測芯片內部深層缺陷。

高穩定電源:采用自主研發的高壓電源與恒流電源,確保卓越的輸出穩定性。

實時監測:管內集成高精度真空計,實現真空度的實時監測。

160kV電壓輕松穿透高集成芯片表層異質材料,保障高壓發生器穩定輸出,完成內部深層缺陷檢測。

三種模式可調 完美適配

日聯科技基礎研發團隊為解決“高功率”與“小焦點”之間的矛盾,設計高功率、微焦點、納焦點三種可調模式,讓用戶在“穿透力/亮度”與“極限分辨率”之間做出靈活權衡,滿足從微小芯片納米級缺陷到大型工業部件透視等各種靈活性檢測需求。

▲納焦點模式

通過將電子束盡可能地壓縮至極限,提供**的空間分辨率,滿足半導體封裝、高端材料科學、晶圓、精密器件檢測與分析需求。

▲微焦點模式

在分辨率和亮度之間取得最*平衡,廣泛應用于電子制造(PCBA, SMT)、陶瓷封裝、輕金屬鑄件內部結構檢測。

▲高功率模式

具備強大的穿透能力,可以看清厚密物體,常用于金屬鑄件、焊接件、新能源電池、低反差樣品檢測。

日聯科技基礎研發團隊自主設計的精密真空系統,保障密封性達到**。同時,設備采用高功率金剛石基透射靶,散熱更好,使用壽命更長。

更智能、更便利

全數字化控制讓開管射線源從一臺需要**工程師精心調教的“精密儀器”,變成了一個智能、可靠、易集成的“先進核心部件”。

在全球制造業向智能化邁進的浪潮中,高效率、智能化成為現代工業檢測和科研領域的迫切需求。

數字控制:集成全數字化控制軟件,簡化操作流程,與整機裝備進行安全互鎖,保障操作安全。

壽命管理:網頁端輸入設備ip地址(可定制移動端查看),即可監測射線源工作情況,便于燈絲壽命管理。

需求定制:支持多種客制化設計,靶材材質、厚度可自由定制,滿足不同應用場景檢測需求。

自主化、標準化、產業化

1年理論調研、4年研發設計、1年調試......

日聯科技基礎研發團隊通過對基礎理論、關鍵材料、復雜制備工藝等技術掌握,實現靶材鍍膜、焊接技術等全流程工藝可控,完成了國內首款開放式射線源技術自主與創新突破。UNOS系列160kV開管射線源已經形成標準化生產流程,實現批量生產,奠定了日聯科技在工業檢測行業中的龍頭地位,在技術路線選擇和市場競爭中占據了更主動的戰略地位。

目前,開管射線源系列更多型號正在順利研發中,后續將陸續推出并實現產業化,助力解決納米級高精度世界各類物理性缺陷和損傷。

國產射線源的量產不僅滿足半導體、電子制造、新能源等領域對高精度檢測的迫切需求,更降低了工業檢測的成本與門檻,賦能智能制造產業升級。

了解更多日聯科技X-ray檢測裝備信息可以撥打全國服務熱線:400-880-1456 或訪問日聯科技官網:www.096507.com